Nie brakuje dobrych kruszyw do budowy dróg

31.05.2021

Budownictwo dróg betonowych w Polsce rozwinęło się szczególnie w ostatnich latach. Budujemy dużo i na najwyższym poziomie technologicznym. Generalna Dyrekcja Dróg Krajowych i Autostrad wspólnie ze środowiskiem naukowym, inżynierami i technologami opracowała wzorcowe wymagania i kryteria dla materiałów i robót betonowych. Wymagania GDDKiA w zakresie betonów są spójne z wymaganiami europejskimi. Pisząc je, bazowaliśmy na doświadczeniach własnych oraz państw, gdzie ta technologia jest rozwinięta od lat. Dlatego opieraliśmy się na wymaganiach m.in. austriackich czy niemieckich.

Na dobry początek

Słowem wstępu powinniśmy przypomnieć, że nawierzchnia dróg może być betonowa lub bitumiczna. Oczywiście jedna i druga ma swoje plusy i minusy, zarówno pod względem technologicznych, wykonawczym czy utrzymaniowym.

Niezależnie od wybranej technologii droga musi spełniać stawiane przez nas kryteria i parametry jakościowe, funkcjonalne i eksploatacyjne. Jednym z elementów kontroli jakości przed odebraniem inwestycji jest pomiar równości nawierzchni, zarówno z betonu cementowego, jak i mas bitumicznych. Parametry wykonanej nawierzchni i jej jakość kontrolujemy za pomocą specjalistycznego sprzętu, w jaki wyposażone są laboratoria drogowe GDDKiA. O nawierzchniach pisaliśmy tutaj: https://www.archiwum.gddkia.gov.pl/pl/a/40812/Nawierzchnia-betonowa-czy-bitumiczna-Wybrac-moze-wykonawca-GDDKiA-wymaga-jakosci.

Reaktywność alkaiczna. Gdzie, skąd i dlaczego?

W wymaganiach technicznych GDDKiA uregulowana została najnowsza wiedza w zakresie przeciwdziałania reaktywności alkalicznej kruszyw. Jest to szkodliwa reakcja zachodząca w słabej jakości kruszywie wewnątrz betonu. Takie zjawisko nazywane jest potocznie rakiem betonu. Polega ono na tym, że pod wpływem alkaliów kruszywo, z którego w głównej mierze składa się beton, „rozpuszcza się”, tworząc żelową substancję. Ta z kolei ma większą objętość niż samo ziarno kruszywa i powoduje pękanie i rozsadzanie betonu od środka.

Określenie to nie jest przypadkowe - reakcja zachodzi powoli, z biegiem lat bez szczególnych oznak zewnętrznych. Kiedy się ujawnia, niejednokrotnie jest już ciężko podjąć jakiekolwiek środki zaradcze.

Zjawisko to zaobserwowano po raz pierwszy w latach 50-tych w USA. Jest jednaj na tyle powszechne, że dotyka beton bez względu na szerokość geograficzną. Szczególnie negatywne doświadczenia mieli zarządcy dróg we wschodnich Niemczech, gdzie dotknęło to większej części nawierzchni betonowych budowanych w latach 90-tych.

W Polsce dotychczas to zjawisko zostało zaobserwowane na zrealizowanym w 2002 r. odcinku drogi ekspresowej S8. Z raportem można zapoznać się tutaj. Metody badawcze, którymi wówczas dysponowaliśmy, nie pozwoliły na dokładne rozpoznanie tego zagrożenia.

Nowoczesne procedury badawcze

Świadomi niedoskonałości i nieaktualności starych metod badawczych (wycofanych ze zbiorów polskich norm badawczych) oraz niedoskonałości wcześniejszych wymagań w zakresie kruszyw, podjęliśmy działania mające na celu zabezpieczenie newralgicznej infrastruktury drogowej przed szkodliwymi skutkami reaktywności alkalicznej.

W ramach projektu Rozwój Innowacji Drogowych (RID) już pięć lat temu zleciliśmy pracę naukowo-badawczą pt. „Reaktywność alkaliczna krajowych kruszyw”. W jej wyniku w 2019 r. powstały „Wytyczne Techniczne klasyfikacji kruszyw krajowych i zapobiegania reakcji alkalicznej w betonie stosowanym w nawierzchniach dróg i drogowych obiektach inżynierskich”.

W opracowanych Wytycznych zawarto nowe metody badawcze oraz opisane zostały metody zapobiegania wystąpieniu zjawiska reaktywności alkalicznej w budowanych drogach i obiektach inżynierskich na sieci dróg krajowych. Opracowano je na podstawie zarówno badań własnych, jak również z wykorzystaniem stosowanych już od szeregu lat w USA i na zachodzie Europy procedur.

Już cząstkowe efekty pracy badawczej, a w późniejszym okresie również same Wytyczne stanowiły dla GDDKiA podstawę do podjęcia działań zmierzających do zastosowania bezpiecznych rozwiązań, tj. określenia w dokumentacji kontraktowej wymagań dla kruszyw stosowanych w betonie.

Pierwsze wymagania bazujące jeszcze na normach amerykańskich zostały zastosowane już w 2017 r. w dokumentacji kontraktowej na budowę autostrady A1 Tuszyn - Częstochowa. W kolejnych latach i wraz z ogłaszaniem kolejnych postępowań dopracowany został standardowy wzorzec specyfikacji technicznej dla betonu bazujący w zakresie reaktywności na Wytycznych z 2019 r. W konsekwencji wykonawcy realizujący zadania dla GDDKiA od tego czasu powinni dokonywać badań kruszyw według nowych procedur, aby móc je w bezpieczny sposób zastosować na budowach.

Czy rzeczywiście brakuje piasku?

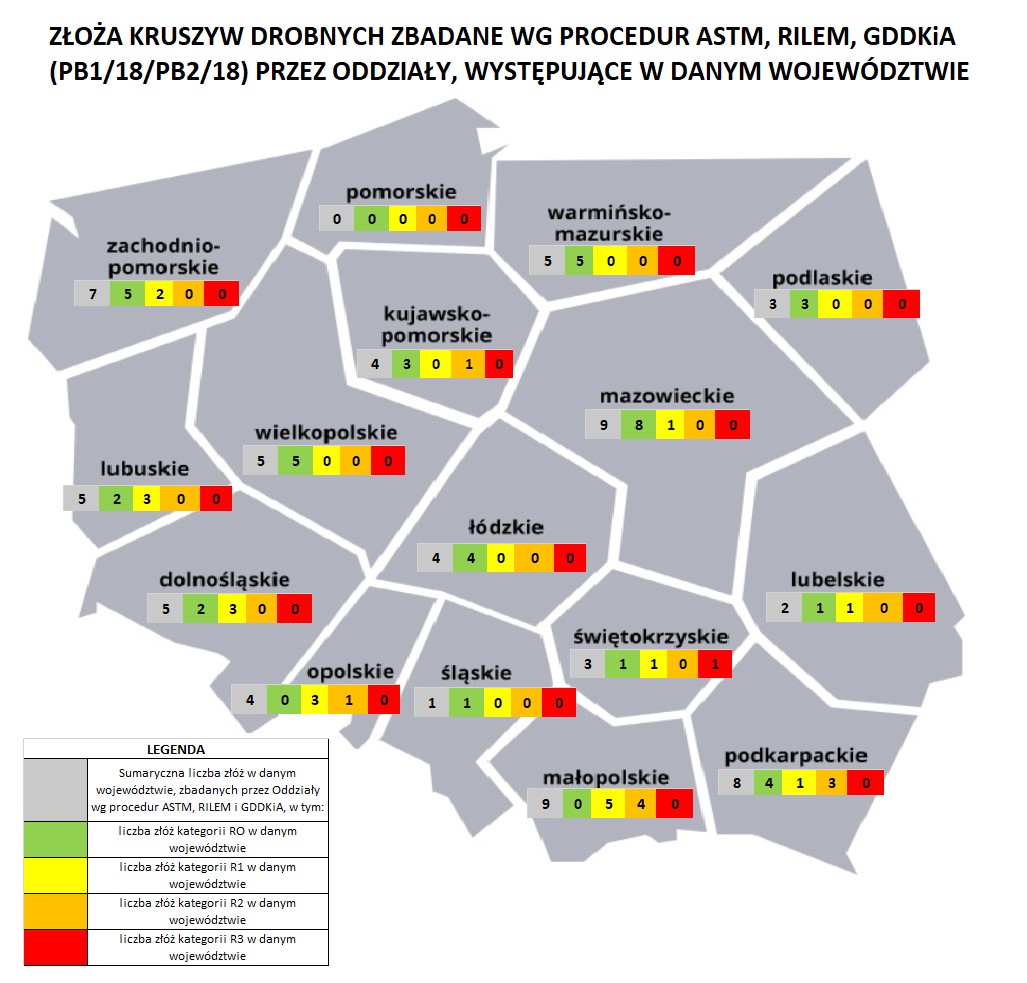

GDDKiA dzięki swoim laboratoriom drogowym podejmuje działania zmierzające do poszerzenia wiedzy w zakresie złóż kruszyw drobnych (piasków) oraz kruszyw grubych możliwych do wykorzystania w betonach. Wyniki wykonanych dotychczas przez laboratoria GDDKiA badań reaktywności alkalicznej piasków przestawiamy na grafice. Dokonując analizy uzyskanych wyników, stwierdzić należy, że zaprzecza to pojawiającym się ostatnio w przestrzeni publicznej doniesieniom, jakoby w Polsce miało brakować dobrego kruszywa, a wykonawcy realizujący kontrakty GDDKiA, zmuszeni są do transportowania kruszyw z dala od prowadzonej inwestycji. Z badań wynika, że piaski niereaktywne (R0) dostępnie są niemalże w całym kraju.

Działania podejmowane przez laboratoria drogowe GDDKiA nie zastąpią badań, które pozostają do wykonania po stronie pozostałych uczestników procesu inwestycyjnego (producentów kruszyw i betonów/wykonawców). Stanowią jednak cenną informację na temat możliwości pozyskania złóż.

Podkreślić należy fakt, że wykonawcy realizujący inwestycje na rzecz GDDKiA, z wyprzedzeniem znają warunki obowiązujące m.in. w zakresie wymagań materiałowych. Już na etapie składania oferty wymagania te znane są wszystkim oferentom. Dodatkowo w przypadku realizacji kontraktów w systemie Projektuj i buduj (a więc dla większości realizowanych przez GDDKiA inwestycji) od podpisania umowy do faktycznego rozpoczęcia robót w terenie mija przeważnie ponad rok czasu. Jest to okres, w którym odpowiedzialni wykonawcy powinni przebadać i pozyskać właściwy materiał spełniający wymagania GDDKiA. Wytyczne są ogólnodostępne na stronie internetowej GDDKiA i zostały przygotowane na bazie wiedzy eksperckiej w ramach projektu badawczego. Podkreślić trzeba, że nasze wymagania pokrywają się zarówno z tymi amerykańskim (ASTM), jak i europejskimi (RILEM).

Zgodnie z opracowanymi Wytycznymi zmieniona została natomiast względem wymagań amerykańskich granica kategorii reaktywności alkalicznej R0 (kruszywa niereaktywne) dla piasków, tj. podniesiona została granica wydłużenia próbek z 0,10% do 0,15%. Działanie takie zdecydowanie podnosi tolerancję kruszyw klasyfikowanych w kategorii R0.

Nadmienić należy, że jeszcze przed wprowadzeniem do stosowania metod badawczych opracowanych w ramach Wytycznych, wykonywano na poszczególnych kontraktach badania kruszyw wg wskazanych wyżej metod RILEM oraz ASTM. Uzyskane w ten sposób wyniki badań, dają nam poglądową wiedzę na temat reaktywności alkalicznej złóż, gdyż zastosowane metody badawcze posiadają bardzo zbliżone założenia do tych, które obwiązują obecnie w dokumentach wzorcowych GDDKiA.

Nieustanne doskonalenie

Wymagania dotyczące reaktywności powstały stosunkowo niedawno. Wspólnie z przedstawicielami środowisk naukowych, jak i szeroko pojętej branży budowlanej dostrzegamy potrzebę aktualizacji podejścia do przeciwdziałania skutkom reaktywności alkalicznej. Od końca ubiegłego roku trwają prace nad aktualizacją Wytycznych. W tym celu wspólnie zorganizowaliśmy szereg spotkań, podczas których analizowaliśmy doświadczenia wykonawców z budów. Na bieżąco rozpatrujemy również rozpatrujemy wątpliwości i uwagi branży w tym zakresie.

Projekt zaktualizowanych Wytycznych, w którym zawarto dotychczasowe krajowe doświadczenia, jest szeroko konsultowany z całym środowiskiem drogowym, zarówno naukowym jak i wykonawczym. Zaktualizowany dokument zawiera zoptymalizowane rozwiązania, dostosowane do obecnej sytuacji na budowach, a jednocześnie pozwala zabezpieczyć infrastrukturę drogową przed negatywnymi skutkami destrukcji betonu.

Zgodnie z propozycją zmian Wytycznych w wyjątkowych sytuacjach i pod pewnymi warunkami możliwe będzie wykorzystanie piasku umiarkowanie reaktywnego (R1). Dotyczy to elementów betonowych zaliczanych do klasy obiektów S4 czyli takich, w których wystąpienie reakcji alkalia-kruszywo niesie za sobą bardzo poważne konsekwencje w zakresie ekonomii, bezpieczeństwa, ochrony środowiska. Dodatkowo narażone są one na działanie środowiska wilgotnego, bez agresywnego oddziaływania czynników zewnętrznych (kategoria oddziaływań środowiskowych E2). Stosowanie kruszywa drobnego kategorii R1 dozwolone będzie w okresie przejściowym (tj. rok od wprowadzenia aktualizacji Wytycznych) w zestawieniu z kruszywem grubym kategorii R0 w przypadku, kiedy brak jest wyników pomiarów zgodnie z PB2/18, a ekspansja próbek dla piasku wg. metody PB/1/18 wynosi mniej niż 0,20%.

Podobna zasada będzie obowiązywała w przypadku elementów betonowych klasy obiektów S3 czyli takich, w których wystąpienie reakcji alkalia-kruszywo niesie za sobą znaczące konsekwencje w zakresie ekonomii, bezpieczeństwa, ochrony środowiska i które narażone są na działanie środowiska wilgotnego z agresywnym oddziaływaniem czynników zewnętrznych (kategoria oddziaływań środowiskowych E3).

W elementach betonowych znajdujących się w klasie obiektów S4 oraz kategorii oddziaływań środowiskowych E3 ze względu na najbardziej wymagającą klasę obiektu oraz kategorię oddziaływania środowiska, nadal nie będzie dopuszczalne stosowanie kruszyw kategorii R1. Kruszywo R1 dopuszcza się natomiast do stosowania z pewnymi obwarowaniami dla obiektów klasy S3 pracujących w środowisku E2, jak również do obiektów klasy S2 oraz S1.

Należy przy tym pamiętać, że nie będą to rozwiązania pozwalające zastosować każdy materiał. Naszym priorytetem jest wypracowanie takich rozwiązań, które z jednej strony nie będą stanowiły nadmiernego obciążenia dla rynku budowlanego, ale jednocześnie zagwarantują bezpieczeństwo, trwałość i najwyższą jakość nawierzchni betonowych w Polsce.